مرتب سازی :

محصولی یافت نشد!

مرتب سازی :

محصولی یافت نشد!

در دنیای پرشتاب فناوریهای سرمایشی، انتخاب تجهیزات برودتی و سرمایش با راندمان بالا و توان انرژی بهینه، از اهمیت حیاتی برخوردار است. در فروشگاه اینترنتی اکسرلند، به عنوان یکی از پیشروهای تأمین تجهیزات برودتی و سرمایش، تمرکز ویژهای بر ارائه کمپرسورهای پرقدرت داریم که با تکنولوژیهای روز دنیا، تضمین کیفیت و طول عمر بالا عرضه میشوند. کمپرسورهای برودتی انرژیبر در اکسرلند، ترکیبی از عملکرد بهینه و دوام مثالزدنی هستند که به شما امکان میدهند مصرف انرژی را کاهش داده و در عین حال عملکرد سیستم سرمایشی خود را به حداکثر برسانید. در این محتوا، به بررسی کامل انواع کمپرسورهای پرقدرت برند اکسرژی، فناوریهای نوین، مزایا و کاربردهای تخصصی آنها میپردازیم تا انتخابی هوشمندانه و اقتصادی برای پروژههای صنعتی و تجاری خود داشته باشید.

|

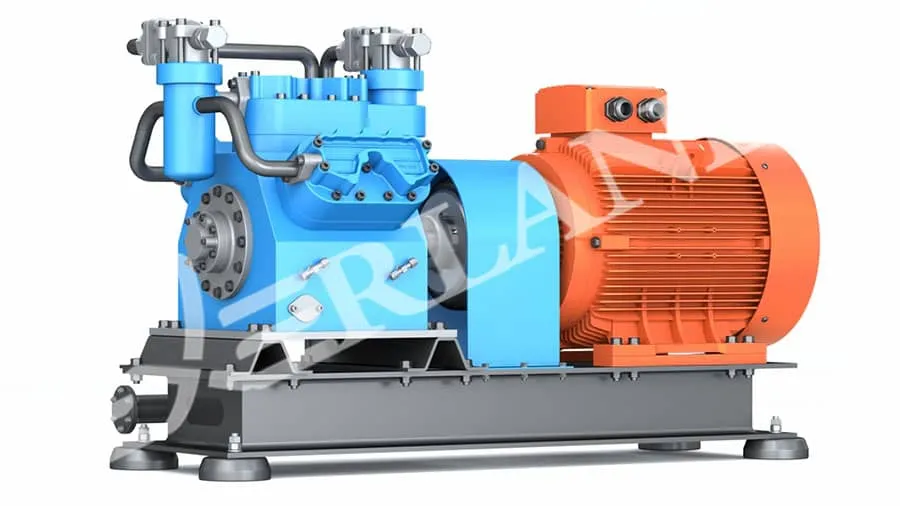

کمپرسورهای پرقدرت در اکسرلند طیف گستردهای از تکنولوژیها و ساختارها را شامل میشوند که به طور خاص برای مصارف صنعتی طراحی شدهاند. این کمپرسورها میتوانند از نوع اسکرو، پیستونی، سانتریفیوژ و روتاری باشند که هر کدام ویژگیهای منحصر به فردی از نظر فشار کاری، ظرفیت خنککنندگی و دوام ارائه میدهند. کمپرسورهای اسکرو برای کاربردهای بزرگ و پروژههای نیازمند به خنککنندگی بالا مناسب هستند و توانایی کار مداوم با بازدهی بالا را دارند. کمپرسورهای پیستونی بیشتر در شرایطی به کار میروند که نیاز به فشارهای بسیار بالا و دبی کمتر باشد. کمپرسورهای سانتریفیوژ که بیشتر در نیروگاهها و صنایع بزرگ به کار میروند، به دلیل طراحی خاصشان میتوانند حجم بالایی از هوا یا گاز را با مصرف انرژی بهینه جابجا کنند. در نهایت کمپرسورهای روتاری به دلیل ساختار جمعوجور و عملکرد نرم، در صنایع کوچکتر و سیستمهای تخصصی کاربرد دارند. در اکسرلند با برند اکسرژی، میتوانید مطمئن باشید که کمپرسور انتخابی کاملاً متناسب با نیازهای شما، با فناوری روز و استانداردهای جهانی عرضه خواهد شد.

یکی از بزرگترین چالشهای صنایع مختلف، مصرف بهینه انرژی است که کمپرسورهای پرقدرت اکسرلند به طور ویژه برای رفع آن طراحی شدهاند. این کمپرسورها با بهرهگیری از موتورهای الکترونیکی پیشرفته و تکنولوژیهای کنترل هوشمند، مصرف برق را تا حد قابل توجهی کاهش میدهند و در عین حال توان خروجی بالایی ارائه میدهند. استفاده از سیستمهای اینورتر و بهینهسازی فرایند فشردهسازی، موجب شده کمپرسورهای اکسرژی در رده کمپرسورهای کممصرف و دوستدار محیط زیست قرار گیرند. همچنین، طراحی بهینه پروفیل تیغهها و استفاده از مواد با مقاومت حرارتی و مکانیکی بالا، باعث شده است کمپرسور در شرایط سخت محیطی نیز بدون افت عملکرد فعالیت کند و هزینههای جانبی ناشی از مصرف انرژی و تعمیرات کاهش یابد. به همین دلیل مشتریان اکسرلند از بابت بهینه بودن سرمایهگذاری خود کاملاً اطمینان دارند.

|

برند اکسرژی در کمپرسورهای پرقدرت خود از پیشرفتهترین فناوریهای روز بهره میبرد که باعث افزایش عمر مفید، بهبود راندمان و کاهش مصرف انرژی میشود. سیستمهای هوشمند مانیتورینگ و کنترل، سنسورهای پیشرفته دما و فشار، و نرمافزارهای مدیریت انرژی از جمله این فناوریها هستند. علاوه بر این، استفاده از فناوریهای نانو در پوشش سطوح داخلی کمپرسور برای کاهش اصطکاک و خوردگی، و همچنین به کارگیری آلیاژهای سبک و مقاوم باعث شده است وزن کمپرسورها کاهش یافته و در عین حال استحکام ساختاری حفظ شود. این نوآوریها نه تنها باعث افزایش کارایی و کاهش هزینههای عملیاتی میشود، بلکه در راستای حفظ محیط زیست و کاهش گازهای گلخانهای نیز نقش موثری دارد که اهمیت ویژهای در صنایع حساس امروزی دارد.

در صنایع بزرگ، یکی از مهمترین شاخصهای انتخاب کمپرسور، میزان مصرف انرژی و راندمان کلی آن است. کمپرسورهای پرقدرت اکسرژی به دلیل طراحی مهندسی دقیق و استفاده از تکنولوژیهای نوین، بالاترین راندمان ممکن را در محدوده توان خود ارائه میدهند. به طور معمول، این کمپرسورها با استفاده از سیستمهای کنترل بار متغیر، مصرف انرژی را به حداقل میرسانند و قادر به تطبیق دقیق با نیازهای لحظهای سیستمهای برودتی هستند. کاهش مصرف انرژی نه تنها به معنای کاهش هزینههای برق است، بلکه تأثیر مستقیم بر کاهش انتشار آلایندههای محیطی دارد که برای شرکتها و سازمانهایی که به مسئولیت اجتماعی اهمیت میدهند، بسیار حائز اهمیت است. راندمان بالای کمپرسورهای اکسرژی موجب میشود سیستمهای سرمایشی مدت بیشتری با عملکرد بهینه و بدون وقفه فعالیت کنند.

|

قبل از انتخاب و خرید کمپرسور پرقدرت، باید به نکات فنی مختلفی توجه داشت که تضمینکننده کارایی و دوام دستگاه است. از جمله این نکات میتوان به ظرفیت خنککنندگی متناسب با نیاز، فشار کاری قابل تحمل، نوع مبرد قابل استفاده، شرایط محیطی و میزان صدای تولیدی اشاره کرد. همچنین کیفیت قطعات داخلی، قابلیت سرویسپذیری و دسترسی آسان به قطعات یدکی از اهمیت بالایی برخوردار است. در فروشگاه اکسرلند، کمپرسورهای برند اکسرژی با توجه به استانداردهای بینالمللی طراحی و ساخته شدهاند و همراه با گارانتی معتبر و پشتیبانی فنی کامل ارائه میشوند. قبل از خرید، کارشناسان ما شما را در انتخاب بهترین گزینه متناسب با نیازهای صنعتی و تجاری خود راهنمایی خواهند کرد تا سرمایهگذاری شما بهینه و مطمئن باشد.

کمپرسورهای پرقدرت برقی و دیزلی هر کدام مزایا و محدودیتهای خاص خود را دارند که انتخاب بین آنها به شرایط محیطی و نیازهای کاربردی بستگی دارد. کمپرسورهای برقی، مانند محصولات برند اکسرژی، به دلیل کارکرد بیصدا، راندمان بالاتر و عدم انتشار گازهای آلاینده، در محیطهای داخلی و صنایع حساس اولویت دارند. این کمپرسورها نیاز به سیستمهای تغذیه برق پایدار دارند ولی به دلیل مصرف بهینه و هزینههای نگهداری کمتر، در بلندمدت اقتصادیتر هستند. در مقابل، کمپرسورهای دیزلی به دلیل قابلیت کار در شرایط دورافتاده و عدم نیاز به منبع برق، در پروژههای ساختمانی و فضای باز کاربرد گسترده دارند ولی مصرف سوخت و هزینههای نگهداری بالاتری دارند. در اکسرلند، کمپرسورهای برقی اکسرژی با فناوری پیشرفته، انتخابی ایدهآل برای کسانی است که به دنبال ترکیبی از قدرت، کارایی و صرفهجویی انرژی هستند.

|

کمپرسورهای پرقدرت اکسرژی در صنایع مختلفی از جمله صنایع غذایی، دارویی، نفت و گاز، پتروشیمی، نیروگاهها، مراکز داده و ساختمانهای بزرگ تجاری کاربرد گسترده دارند. در صنعت غذایی و دارویی، کنترل دقیق دما و حفظ کیفیت محصول اهمیت بالایی دارد که کمپرسورهای اکسرژی با دقت عملکرد بالا این نیاز را برآورده میکنند. در صنایع نفت و گاز و پتروشیمی، مقاومت کمپرسورها در برابر شرایط سخت محیطی و مواد خورنده از اولویتهای اصلی است که با مواد و تکنولوژی خاص برند اکسرژی تضمین میشود. همچنین در نیروگاهها و مراکز داده، نیاز به سیستمهای برودتی پایدار و بدون قطعی، کمپرسورهای پرقدرت ما را به گزینهای قابل اعتماد تبدیل کرده است. این تنوع کاربرد، نشاندهنده انعطافپذیری و کیفیت بالای محصولات اکسرلند است.

| مشخصه فنی | مقدار نمونه 1 | مقدار نمونه 2 | مقدار نمونه 3 |

|---|---|---|---|

| نوع کمپرسور | اسکرو | پیستونی | سانتریفیوژ |

| ظرفیت برودتی (کیلووات) | 150 | 120 | 200 |

| فشار کاری (بار) | 10 | 12 | 8 |

| توان موتور (کیلووات) | 45 | 40 | 60 |

| مصرف انرژی (کیلووات ساعت) | 35 | 30 | 50 |

| وزن (کیلوگرم) | 1200 | 1000 | 1500 |

| صدای تولیدی (دسیبل) | 75 | 80 | 70 |

| ویژگی | کمپرسور برقی اکسرژی | کمپرسور دیزلی معمولی |

|---|---|---|

| مصرف انرژی | بهینه و کممصرف | مصرف بالای سوخت |

| آلایندگی | صفر آلایندگی | تولید گازهای آلاینده |

| هزینه نگهداری | پایین | بالا |

| کاربرد | محیطهای داخلی و حساس | فضای باز و دورافتاده |

| صدای تولیدی | کم و مناسب محیطهای کاری | پر سر و صدا |

| عمر مفید | طولانی با مراقبت مناسب | معمولی |

✅ پاسخ: کمپرسورهای پرقدرت اکسرژی با فناوریهای نوین و طراحی بهینه، مصرف انرژی پایینتر، طول عمر بالاتر و خدمات پس از فروش گسترده، انتخابی مطمئن برای صنایع مختلف هستند.

✅ پاسخ: بله، این کمپرسورها با استفاده از مواد مقاوم و تکنولوژی پیشرفته، طراحی شدهاند تا در شرایط محیطی با دما و رطوبت بالا و گرد و غبار، عملکرد پایدار داشته باشند.

✅ پاسخ: تیم فنی اکسرلند با بررسی دقیق نیازهای شما، ظرفیت مورد نیاز و شرایط کاری، بهترین مدل کمپرسور را پیشنهاد میدهد تا بیشترین بازدهی را تجربه کنید.

✅ پاسخ: به دلیل استفاده از قطعات با کیفیت و طراحی مهندسی، هزینه نگهداری پایین بوده و دورههای سرویس طولانیمدت نیاز است که این موضوع هزینههای کلی را کاهش میدهد.

✅ پاسخ: بله، تمامی کمپرسورهای اکسرژی همراه با گارانتی معتبر و خدمات پس از فروش حرفهای ارائه میشوند تا مشتریان با اطمینان کامل خرید کنند.

انتخاب کمپرسور پرقدرت مناسب، کلید موفقیت در بهرهوری سیستمهای برودتی و سرمایشی صنعتی است. کمپرسورهای پرقدرت اکسرژی که در فروشگاه اکسرلند عرضه میشوند، با بهرهگیری از فناوریهای پیشرفته، طراحی بهینه و خدمات کامل، نه تنها نیازهای انرژی شما را به صورت بهینه برآورده میکنند بلکه باعث کاهش هزینههای عملیاتی و افزایش عمر مفید سیستم میشوند. با اعتماد به اکسرلند و برند معتبر اکسرژی، میتوانید گام مطمئنی در جهت ارتقای کیفیت و کارایی پروژههای سرمایشی خود بردارید و از خدمات تخصصی و پشتیبانی بینظیر بهرهمند شوید. اکنون زمان آن است که کمپرسور پرقدرت مناسب خود را انتخاب کرده و تجربهای متفاوت از بهرهوری و صرفهجویی انرژی داشته باشید.